Definicja skurczu

Skurcz kompozytu cementowego to samoistne, reologiczne zmniejszenie objętości materiału w skutek utraty wody lub procesów fizyko-chemicznych, które rozpoczyna się od momentu mieszania suchych składników z wodą i trwa aż do późnego etapu twardnienia.Ze względu na hydratacje spoiwa i przejście materiału ze stanu plastycznego w stan stały (obejmujące procesy: indukcji (niskiej aktywności spoiwa), wiązania oraz twardnienia), występuje duża złożoność zjawiska. Równolegle, przebieg i dynamika odkształceń skurczowych zależą od wielu czynników m.in.: proporcji i rodzaju składników (m.in.: miałkości klinkieru portlandzkiego i dodatków mineralnych, stosunku wody do spoiwa, wielkości i rodzaju kruszywa) [1,2], procesu chemicznego hydratacji cementu [1,3-5], reakcji pucolanowych dodatków mineralnych (m.in.: granulowanego żużla wielkopiecowego, pyłu krzemionkowego, popiołu lotnego) [2,6-9], zmian wilgotności pomiędzy materiałem a otoczeniem [1,2] oraz wpływu temperatury i karbonatyzacji [1,10-12]. Każdy z tych czynników w odmienny sposób wpływa na dynamikę rozwoju odkształceń skurczowych i jego wartość długoterminową.

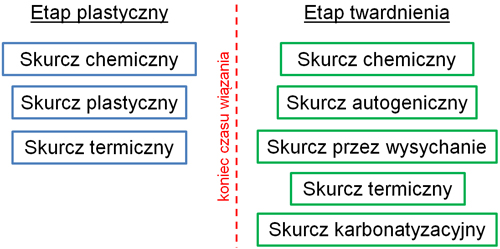

Podstawowy podział odkształceń skurczowych zachodzących w materiale cementowym ze względu na zmiany strukturalne w wyniku procesu hydratacji, przedstawia Rys. 1.

Rys. 1. Rodzaje odkształceń skurczowych ze względu na wiek kompozytu cementowego.

Podstawowa definicja poszczególnych rodzajów odkształceń skurczowych:

- Skurcz plastyczny - zmniejszenie objętości objętości materiału w stanie plastycznym w wyniku utraty wody w wyniku parowania do ośrodka o mniejszej wilgotności względnej. Proces wysychania wpływa na rozwój menisków w porach kapilarnych, wzrost ciśnienia kapilarnego, a następnie naprężeń powodujących plastyczną deformację skurczową [1].

- Skurcz chemiczny - zmniejszenie objętości materiału głównie podczas wczesnych etapów hydratacji, wynikających z tworzenia się produktów hydratacji o mniejszej objętości w porównaniu z objętością początkowych reagentów (wody i cementu). Skurcz chemiczny jest redukcją absolutnej objętości materiału obejmującą rozwój porów (spadek objętości wewnętrznej) i deformację zewnętrzną (skurcz autogeniczny) [13].

- Skurcz autogeniczny (samoczynny, skurcz od samoosuszenia) - zmniejszenie objętości materiału cementowego spowodowane procesem chemicznym hydratacji cementu, któremu towarzyszy rozwój ciśnienia kapilarnego (zjawisko samoosuszania), z wyłączeniem wpływu przyłożonego obciążenia, zmiany warunków cieplnych i dyfuzji wilgoci do otoczenia (tj. stanu izotermicznego i uszczelnionego) [1,14,15].

- Skurcz przez wysychanie - zmniejszenie objętości materiału cementowego w skutek odparowywania wody z mikrostruktury kompozytu cementowego do otoczenia o niższej wilgotności względnej. Zmniejszenie objętości materiału nie jest proporcjonalne do utraty ilości wody z niego usuniętej. Odparowywania wody wolnej w porach kapilarnych nie powoduje odkształceń skurczowych, natomiast w miarę trwania suszenia tracona jest również woda zaabsorbowana, co powoduje większość zmiany objętości związanej ze skurczem przez wysychanie [1].

- Skurcz termiczny - zmiana objętościowa materiału cementowego w wyniku oddziaływania temperatury reakcji egzotermicznej spoiwa i oddziaływania fluktuacji temperatury otoczenia. Zjawisko może wystąpić z powodu ogrzania materiału (wzrost objętości) lub jego chłodzenia (spadek objętości). Nieustabilizowane parametry fizyko-chemiczne młodego kompozytu powodują, że parametr rozszerzalności cieplnej zmniejsza się wraz z rozwojem szkieletu materiałowego podczas wiązania spoiwa i w początkowym etapie twardnienia, stabilizując się na ok. 10-13 µε/°C [1,11].

- Skurcz karbonatyzacyjny - zmniejszenie objętości materiału cementowego w skutek rozpuszczania się kryształów wodorotlenku wapnia w jego strukturze i strefie powierzchniowej. Rozwój naprężeń ściskających wywołanych skurczem przez wysychanie oraz odkładanie się węglanu wapnia w przestrzeniach wolnych od naprężeń powoduje wzrost ściśliwości matrycy cementowej, czego skutkiem jest zmniejszenie objętości materiału [1,12].

- Skurcz całkowity - zmniejszenie objętości materiału cementowego w wyniku sumy oddziaływania wszystkich rodzajów odkształceń skurczowych w całym cyklu życia materiału [1]. Wg normy EN 1992-1-1 dotyczącej projektowania konstrukcji betonowych, skurcz całkowity jest sumą skurczu autogenicznego i skurczu przez wysychanie analizowaną w etapie twardnienia kompozytu cementowego.

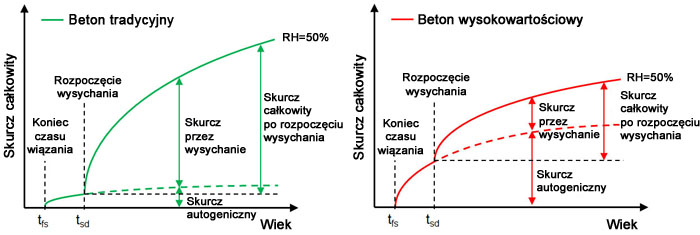

(a) (b)

Rys. 2. Schemat rozwoju odkształceń skurczowych: (a) w betonach tradycyjnych;

(b) w betonach wysokowartościowych [16].

Betony tradycyjne charakteryzują się wytrzymałością na ściskanie do klasy C50/60 np. 30 MPa po 28 dniach dojrzewania. Wysoki wskaźnik woda/cement > 0,45, jest odpowiedzialny za minimalny i często pomijalny skurcz autogeniczny oraz za dynamiczny skurcz przez wysychanie rozpoczynający się w momencie suszenia m.in. po rozformowaniu szalowania elementu betonowego. W betonach wysokowartościowych (wysokowytrzymałych) charakteryzujących się wytrzymałością na ściskanie powyżej klasy C50/60 np. 100 MPa po 28 dniach dojrzewania, przebieg obu odkształceń skurczowych jest odmienny. Zmniejszenie wskaźnika woda/cement do przedziału 0,20-0,45 i duża zawartość reaktywnego spoiwa wpłynęły na rozwój drobnej sieci porów kapilarnych w strukturze takiego materiału, co spowodowało niższy skurcz przez wysychanie, a istotny wzrost skurczu autogenicznego [1,16].

Nie kontrolowany rozwój odkształceń skurczowych indukuje naprężenia wymuszone w strukturze kompozytów cementowych co ostatecznie skutkuje zarysowaniem i pękaniem materiału. Im materiał znajduje się na większej powierzchni narażonej na wysychanie (np. wielkogabarytowe płyty mostowe lub posadzki przemysłowe), tym ryzyko zarysowania w następstwie skurczu jest większe. Jeżeli naprężenia wymuszone spowodowane skurczem całkowitym przekroczą wytrzymałość betonu na rozciąganie, powierzchnia i struktura kompozytu ulegnie zarysowaniu, a w konsekwencji pękanie konstrukcji we wczesnym wieku lub nawet po kilku miesiącach i latach od betonowania. Efektem jest propagacja zarysowania, penetracja materiału przez substancje zewnętrzne (woda, sól itp.), powodując korozję stali zbrojeniowej i obniżenie trwałości konstrukcji bez wpływu obciążenia eksploatacyjnego [1,17]. Przykłady zarysowań i pęknięć skurczowych przedstawia Rys. 3.

(a) (b)

Rys. 3. Przykłady zarysowania konstrukcji betonowych w wyniku ograniczenia skurczu:

(a) plastyczne pęknięcia świeżo ułożonego betonu w płycie stropowej, (b) prostopadłe pęknięcia w oczepie betonowym nabrzeża portowego wywołane ograniczeniem skurczu przez wysychanie [17].

W celu minimalizacji efektów skurczowych w konstrukcjach inżynierskich należy projektować zbrojenie w strefie przypowierzchniowej w postaci siatek lub zbrojenie rozproszone z zastosowaniem włókien stalowych lub polimerowych. Należy również stosować zabiegi ograniczające rozwój odkształceń i zarysowań w kompozytach cementowych przez stosowanie zabiegów pielęgnacyjnych. Najbardziej powszechna metoda zabezpieczająca powierzchnię betonu przed wysychaniem to pielęgnacja zewnętrzna do której można zaliczyć: pielęgnację wodną przez zraszanie lub uszczelnienie powierzchniowe przez przykrycie foliami z tworzyw sztucznych lub namaczanej geowłókniny. Drugim rodzajem jest pielęgnacja wewnętrza, która zabezpiecza przed spadekiem wilgotności struktury materiału. W tym celu stosuje się namocznone kruszywo porowate lub domieszki chemiczne o właściwościach zmniejszających napięcie powierzchniowe wody zarobowej, które powodują minimalizację rozwoju odkształceń skurczowych kompozytów cementowych [1,17].

-----------------------------------------------------------------

[1] A.M. Neville, Properties of Concrete. 4th Edition, Addison Wesley Longman Ltd, Harlow Essex, England, 1995.

[2] E.-I. Tazawa, S. Miyazawa, Influence of cement and admixture on autogenous shrinkage of cement paste, Cement and Concrete Research 25(2) (1995) 281–7. https://doi.org/10.1016/0008-8846(95)00010-0.

[3] W. Kurdowski, Cement and Concrete Chemistry, 1st Edition, Springer Science+Business Media B.V, 2014. https://doi.org/10.1007/978-94-007-7945-7.

[4] A. Radocea, Study on the Mechanism of Plastic Shrinkage of Cement-Based Materials, Doctoral thesis, Chalmers, Department of Building Materials, Sweden, 1992.

[5] I. Soroka, Portland Cement Paste and Concrete, 1st Edition, Red Globe Press London, England, 1979. https://doi.org/10.1007/978-1-349-03994-4.

[6] P. Termkhajornkit P. et al. Effect of fly ash on autogenous shrinkage, Cement and Concrete Research 35(3) (2005) 473-482. https://doi.org/10.1016/j.cemconres.2004.07.010.

[7] G.A. Rao, Long-term drying shrinkage of mortar — influence of silica fume and size of fine aggregate, Cement and Concrete Research 31(2) (2001) 171-175. https://doi.org/10.1016/S0008-8846(00)00347-1.

[8] P.-C. Aïtcin, High Performance Concrete, 1st Edition, CRC Press, London, 1998. https://doi.org/10.4324/9780203475034.

[9] D. Ballekere Kumarappa, S. Peethamparan, M. Ngami, Autogenous shrinkage of alkali activated slag mortars: Basic mechanisms and mitigation methods, Cement and Concrete Research, 109 (2018) 1–9. https://doi.org/10.1016/j.cemconres.2018.04.004.

[10] S.L. Mak, D. Ritchie, A. Taylor, R. Diggins, Temperature effects on early age autogenous shrinkage in high performance concretes, Proc. Int. Workshop Autoshrink’98, ed. E.-I. Tazawa, Hiroshima, Japan, E & FN SPON, London, 1998, pp. 155-166.

[11] E. Holt, Early age autogenous shrinkage of concrete, Doctoral thesis, VTT Technical Research Centre of Finland, 2001.

[12] K. Sakata, T. Shimomura, Recent Progress in Research on and Code Evaluation of Concrete Creep and Shrinkage in Japan, Journal of Advanced Concrete Technology 2(2) (2004) 133-140. https://doi.org/10.3151/jact.2.133.

[13] J.W. Bullard, H.M. Jennings, R.A. Livingston, A. Nonat, G.W. Scherer, J.S. Schweitzer, K.L. Scrivener, J.J. Thomas, Mechanisms of cement hydration, Cem. Concr. Res. 41 (12) (2011) 1208–1223.

[14] P.K. Mehta, P.J.M. Monteiro, Concrete: Microstructure, Properties, and Materials, 3rd Edition, McGraw-Hill, New York, 2006.

[15] W. Hansen, et al., Early-Age Cracking: Causes, Measurement, and Mitigation Reported by ACI Committee 231, ACI 231R-10, 2010.

[16] A. Zieliński, A.K. Schindler, 2024. Plastic-Sleeve Test Method to Measure Autogenous and Drying Shrinkage in Paste, Mortar, and Concrete: Test Results, Measurement 237, 115138, https://doi.org/10.1016/j.measurement.2024.115138.

[17] A. Zieliński, A.K. Schindler, 2024. Shrinkage Cracking Potential of Cement Composites Assessed by The Restrained Ring Test, 31st International Conference on Structural Failures, May 20-24, 2024, Międzyzdroje, Poland.